R&D Designer, Lieuwe Boards BV

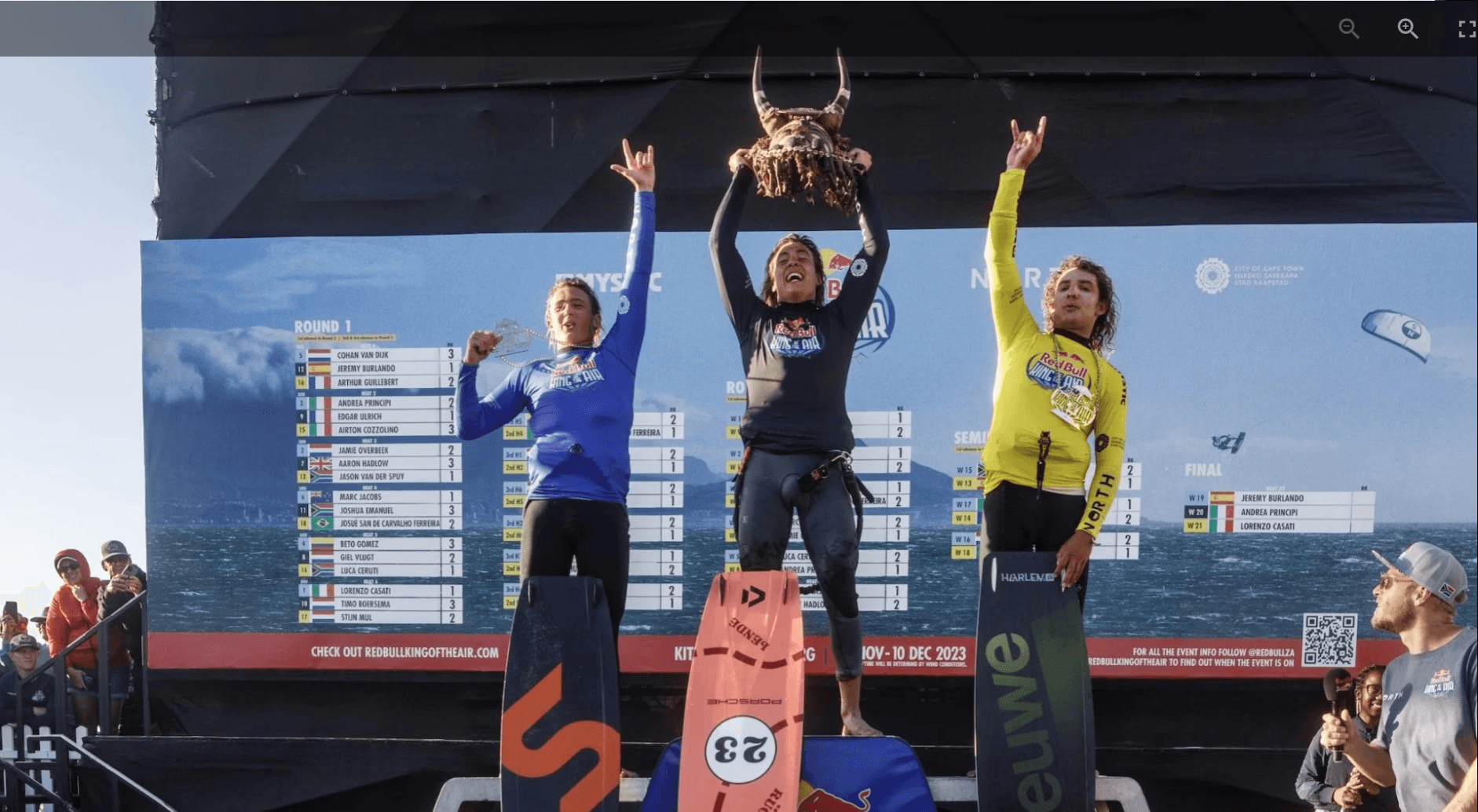

Lieuwe Boards is leading kiteboarding brand designing and manufacturing boards inhouse in the Netherlands. Together with the founder, Florian Lieuwe, I formed the R&D team at Lieuwe Boards. We were responsible for the entire design and production process. My focus was primarily on enhancing product quality, developing new models, and refining the manufacturing processes. Many boards initially did not meet quality checks, and it was my responsibility to identify, test, and implement improvements.

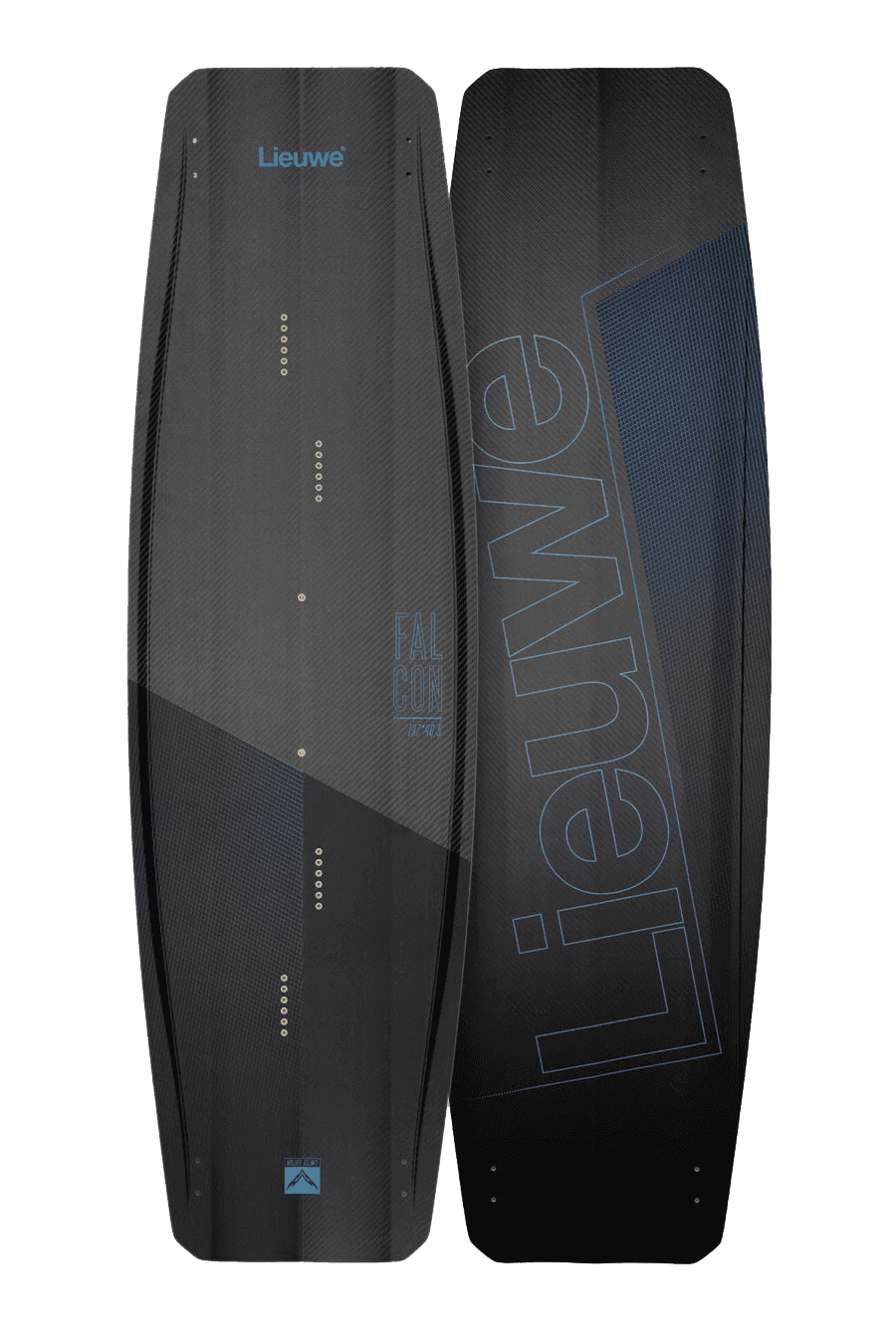

Product design

Together with Florian we developed the FALCON, Lieuwe's lightest Big Air performance kiteboard ever*. We spent a lot of time making it a comfortable Big Air booster that gives you insane levels of speed, pop and energy return, without the usual disadvantages of riding a typical stiff carbon board.

*according to the marketing team ;)

Testoppsett og maskindesign

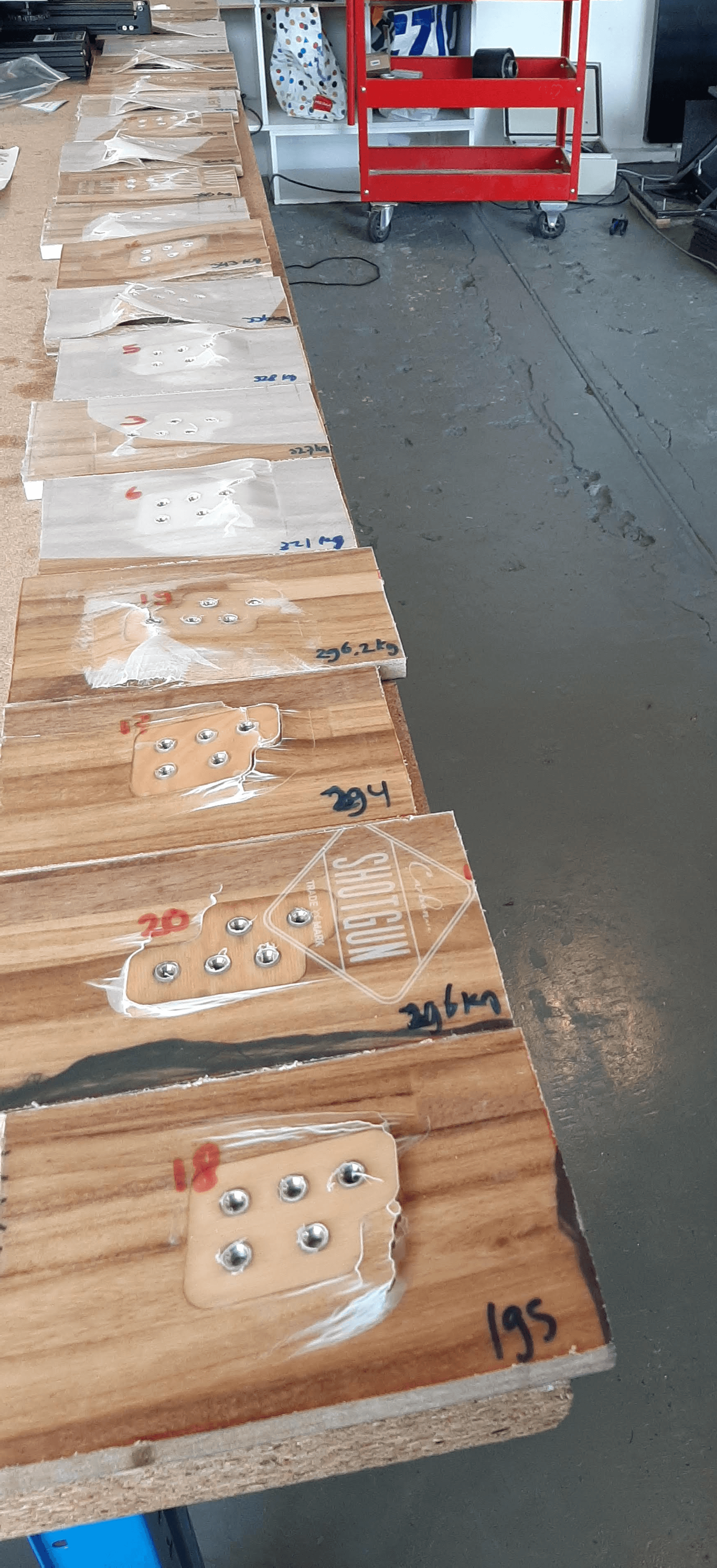

For å gjøre kiteboards lettere, mer bærekraftige og enklere å produsere, ble forskjellige komponenter testet, inkludert innsatser, railkompositter og biobaserte pre-preg-layups, ettersom våtlayups var tidkrevende. De dype kanalene på brettene krevde omfattende justeringer av fibre, former og prosesser for å unngå synlige bobler. Siden de dype kanalene og det transparente topparket var nøkkelpunkter for salg, var eventuelle feil svært merkbare.

Jeg opprettet flere kostnadseffektive testoppsett, inkludert en trekkprøve for materialstyrke, en UV-test for sollysresistens og en delamineringstest for bindemiddelens integritet. Disse enkle, effektive testene hjalp med å forbedre brettenes design og materialer.

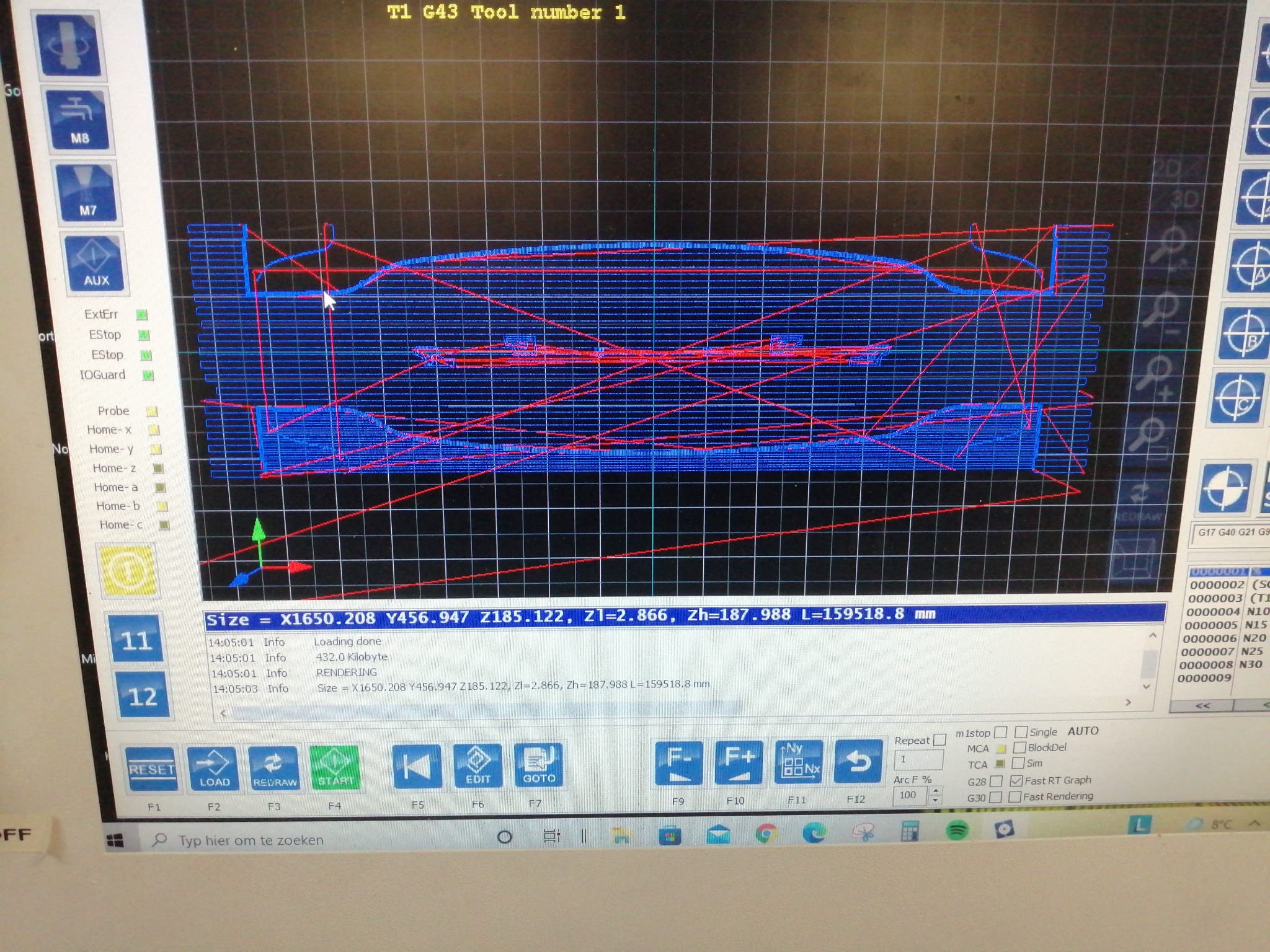

To improve reliability, safety and speed I have designed and assembled machines, transitioned to new mold materials (from HPL to aluminum(first time milling aluminium for Lieuwe), converting chaotic CAD models to parametric files, and minimizing (human) production errors using a poka-yoke approach. Over two years, we managed to significantly reduce B-quality stock and speed up the process.

Pro pads, semi-custom product

Pakking og tilbehørdesign

Bortsett fra brettdesign og produksjon har jeg deltatt i mange mindre designprosjekter. Som tilbehør, emballasje og displaystativ.

Pro padsene som vises er semi-tilpassede, noe som betyr at ikke alle komponenter er fullt utviklet internt, men av produsenten. Designet av fotsengen og stroppene var mitt ansvar.

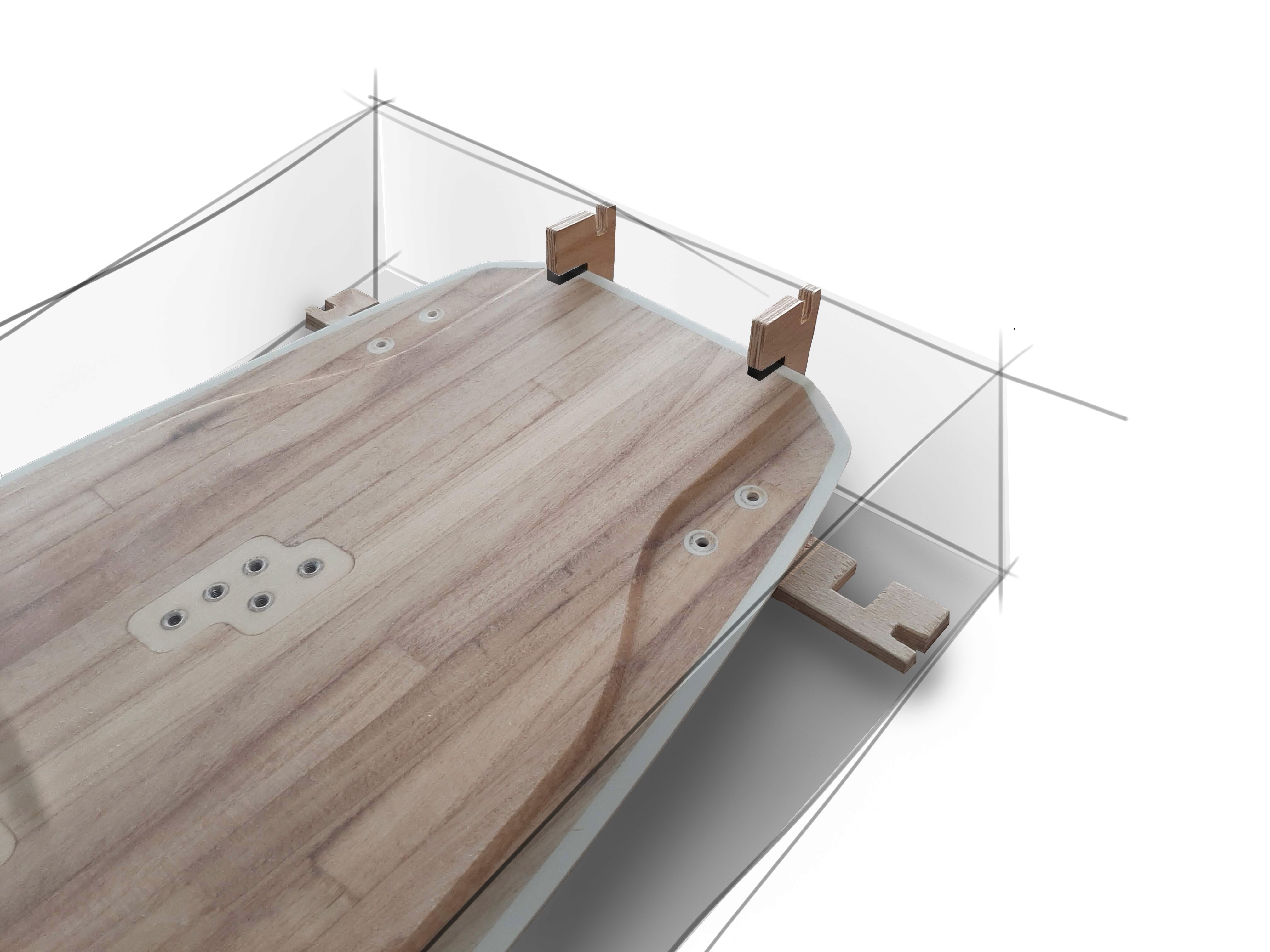

For å forbedre bærekraft og transport sikkerhet av brettene, designet jeg en innleggsdel for brettet som låste seg fast i brettets kanaler for sikker transport og også fungerte som et gulv- eller veggstativ etter levering.

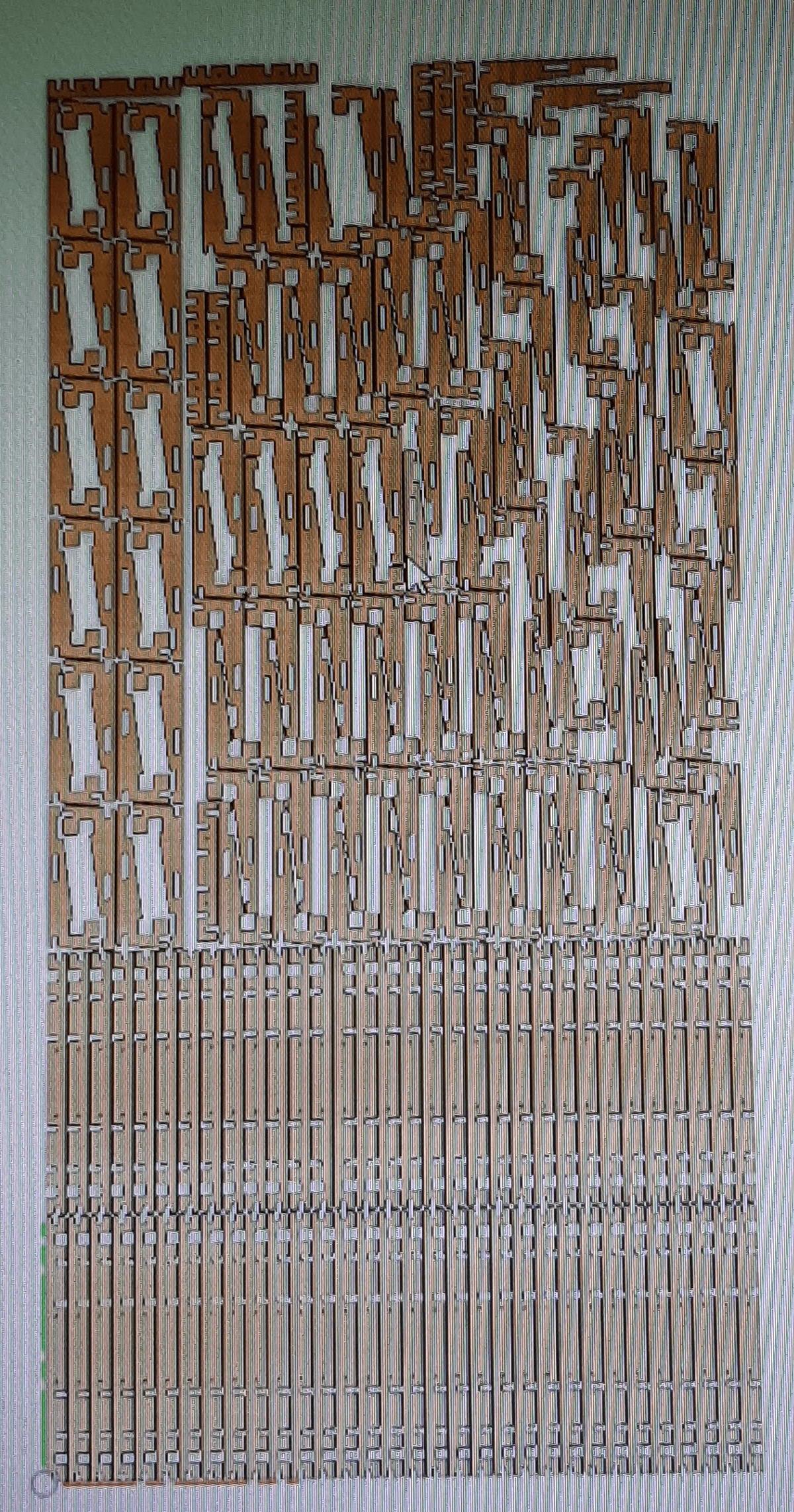

Skisutvikling

I tillegg til kiteboards har jeg alltid elsket å stå på ski, og når jeg først innså at produksjonsprosessen var så lik, begynte jeg å utforske om jeg kunne produsere mine egne ski ved hjelp av deres fasiliteter. Det som begynte som et lidenskapsprosjekt etter arbeidstid, ble noe teamet syntes var veldig interessant å forfølge videre. Jeg utviklet hele produksjonsprosessen inkludert pressen og laget flere sett med ski.